Czasem to, co z pozoru wydaje się oszczędnością, w rzeczywistości kończy się… podwójnym kosztem. Tak niestety było w przypadku zabezpieczenia skarp zbiorników retencyjnych, gdzie decyzja o „optymalizacji” materiałów i akcesoriów doprowadziła do poważnych problemów konstrukcyjnych. Dzięki zaangażowaniu naszego zespołu i weryfikacji parametrów technicznych, udało się przywrócić bezpieczeństwo i stabilność konstrukcji. Nasz tekst to przestroga dla tych, którzy optymalizują za wszelką cenę.

Sprawdź, na czym nigdy nie warto oszczędzać i jak jedna decyzja może zaważyć na stabilności całej konstrukcji.

Co było przedmiotem inwestycji?

Zadanie inwestycyjne obejmowało budowę zbiorników retencyjnych uszczelnionych geomembraną HDPE, która pełniła funkcję warstwy separacyjno-uszczelniającej. Skarpy o nachyleniu od 1:1 do 1:1,5 należało zabezpieczyć warstwą balastową z piasku o grubości 60 cm. Na tak przygotowanej powierzchni ułożono geosiatkę komórkową wypełnioną humusem. Jej zadaniem była stabilizacja skarp oraz ochrona przed erozją.

Z jakim problemem zetknął się klient?

Na pierwszy rzut oka konstrukcja wydawała się solidna – warstwy zostały ułożone zgodnie z założeniami projektowymi, a zbiorniki były gotowe do eksploatacji. Niestety, już po pierwszych intensywnych opadach deszczu doszło do oderwania się geosiatki komórkowej od skarpy, co doprowadziło do uszkodzeń i zsunięcia się materiału. Konstrukcja? Nie wytrzymała naporu wody i przemieszczającego się humusu.

Jednak… co dokładnie poszło nie tak? W tym momencie do analizy sytuacji włączył się zespół Geo Globe Polska. Szybko stało się jasne, że przyczyną problemu była próba nadmiernej „optymalizacji” kosztów. Zastosowano materiały i akcesoria, które nie były dostosowane ani do charakterystyki zbiorników, ani do warunków terenowych.

Kluczowe problemy techniczne analizowanej inwestycji

Nasza analiza ujawniła, że głównym źródłem problemu była nadmierna próba „optymalizacji” kosztów przez wykonawcę. Zastosowano materiały i akcesoria, które nie były dostosowane do warunków terenowych ani charakterystyki projektu:

- Zastosowano zbyt dużą komórkę geosiatki (GKL-712)

Pierwszym i kluczowym błędem było zastosowanie zbyt dużej komórki geosiatki (GKL-712) na skarpach o nachyleniu 1:1. W tego typu warunkach producent jednoznacznie zaleca użycie mniejszych modułów (GKS-330 lub GKS-356), które lepiej radzą sobie z obciążeniami powierzchniowymi. Różnica między tymi rozwiązaniami jest znacząca. Komórka o wymiarze 330 mm tworzy aż 40 oczek na metr kwadratowy, podczas gdy wersja 712 mm tylko 9. Przy identycznej wytrzymałości zgrzewów, gęstsza struktura przekłada się na większą stabilność i trwałość całej konstrukcji.

- Użyto kotew ze stali żebrowanej o średnicy zaledwie 6 mm

Drugim istotnym błędem było niewłaściwe kotwienie geosiatki. Zastosowano kotwy ze stali żebrowanej o średnicy jedynie 6 mm, które rozmieszczono w zbyt dużych odstępach. Tymczasem zalecany schemat mocowania przewiduje kotwienie co czwartą komórkę w pionie, co drugą w poziomie oraz w każdej komórce na koronie skarpy. Dodatkowo, aby zapewnić odpowiednią stabilność konstrukcji, średnica kotew powinna wynosić co najmniej 10 mm

- Nie zastosowano linek napinających z PP lub PES

Trzecim błędem było całkowite pominięcie linek napinających z tworzywa PP lub PES. Akcesoria te pełnią istotną funkcję – stabilizują konstrukcję, dociążają ją i zapobiegają przemieszczaniu się humusu pod geosiatką podczas zasypywania. Ich brak znacząco osłabił trwałość układu i zwiększył ryzyko lokalnych przeciążeń.

Wszystkie te błędy bezpośrednio przełożyły się na utratę stabilności całej konstrukcji. Brak właściwego kotwienia i linek napinających sprawił, że humus wnikał pod geosiatkę, wypychając ją i osłabiając jej przyleganie do skarpy. W miejscach największych naprężeń dochodziło do przeciążeń, które finalnie skutkowały uszkodzeniami mechanicznymi i oderwaniem się fragmentów materiału. To modelowy przykład sytuacji, w której pozorna oszczędność prowadzi do poważnych konsekwencji. Zarówno tych technicznych, jak i finansowych.

Rozwiązanie zaprojektowane przez Geo Globe Polska

Po analizie sytuacji zaproponowaliśmy przeprojektowanie geometrii skarp oraz ponowny montaż systemu z zastosowaniem właściwego kotwienia i odpowiednich akcesoriów wspomagających konstrukcję. Klientowi zależało na tym, aby wykorzystać ten sam typ geosiatki komórkowej. Przeprowadzone przez nas obliczenia potwierdziły, że przy zmianie kąta nachylenia skarp możliwe będzie bezpieczne zastosowanie wybranego wcześniej materiału.

Aby dopasować system do warunków terenowych i oczekiwań klienta, wprowadziliśmy następujące rozwiązania:

- Zmiana nachylenia skarp: z 1:1 do 1:2,5.

- Zastosowany materiał: geosiatka komórkowa GKL-71220060TPC.

- Kotwienie:

- Stal żebrowana fi 10 mm.

- Schemat: co 4. komórka w pionie, co 2. w poziomie oraz każda komórka na koronie skarpy.

- Kotwy J60 (na powierzchni skarpy) i J100 (na koronie).

- Dociążenie konstrukcji:

- Linki napinające z polipropylenu (PP) o średnicy 8 mm.

- 3 linki na każdą sekcję.

Efekt końcowy – co zyskał klient?

Wdrożone zmiany pozwoliły na skuteczne zabezpieczenie skarp i stworzenie trwałej, funkcjonalnej konstrukcji. Nasz klient zyskał:

✅ Stabilną i bezpieczną konstrukcję

System spełnia swoje funkcje nawet w trudnych warunkach atmosferycznych, a skarpy pozostają nienaruszone.

✅ Właściwy dobór technologii

Rozwiązanie zostało dostosowane do realnych warunków gruntowo-wodnych oraz wymagań technicznych.

✅ Cenna lekcja na przyszłość

Choć to nie ten punkt, na który liczy się w harmonogramie inwestycji, mamy pewność, że doświadczenie zdobyte przy tej realizacji zaowocuje w przyszłości. Projekt pokazał, że nadmierna „optymalizacja” potrafi być kosztowna.

Sprawdź: https://www.geoglobe.pl/geokrata-na-skarpy-o-wysokosci-5-cm-10-cm-czy-15-cm-jaka-wybrac/

Masz wyzwanie projektowe? Skontaktuj się z naszym zespołem – doradzimy i zaproponujemy rozwiązanie skrojone do warunków Twojej inwestycji.

Obserwuj nas w mediach społecznościowych

Może Cię zainteresować również:

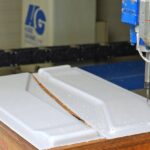

- Zrozumienie maszyn CNC: Co warto wiedzieć o ich działaniu i korzyściach?Czy da się produkować szybko, precyzyjnie i bez jakichkolwiek obaw o powtarzalność? Maszyny CNC sprawiają, że to, co dawniej wymagało ręki mistrza i wielu godzin dopasowywania, dziś dzieje się w sposób zautomatyzowany, kontrolowany i przewidywalny. Maszyny CNC pracują bowiem przy projektach, w których liczy się dokładność do dziesiątych części milimetra, a także pełna kontrola nad każdym etapem obróbki. Ale jak właściwie działa ta technologia i dlaczego warto z niej korzystać przy produkcji komponentów z tworzyw sztucznych?

- Zastosowanie tworzyw sztucznych w przemyśleCzy wiesz, co łączy butelkę kultowego szamponu Familijnego z osłoną silnika w Tesli Modelu 3? Otóż więcej, niż można się tego spodziewać. Tworzywa sztuczne odgrywają dziś kluczową rolę w nowoczesnych procesach przemysłowych – od przedmiotów codziennego użytku po zaawansowane technologicznie komponenty wykorzystywane w motoryzacji, lotnictwie i budownictwie. Ich wszechstronność i innowacyjność nie mają sobie równych. …

- Wypraski plastikowe i Wytłoczki termoformowane: Zalety i możliwości zastosowania w różnych branżachTrudno dziś znaleźć branżę, która nie potrzebuje precyzyjnie zaprojektowanego, lekkiego i jednocześnie wytrzymałego elementu wykonanego z tworzywa sztucznego. Od delikatnych blisterów w farmacji, przez tacki transportowe na liniach automotive, aż po antystatyczne wytłoczki ESD zabezpieczające elektronikę w trakcie produkcji i logistyki – wszędzie tam pojawiają się wytłoczki termoformowane.

- Wiceprezes Dobrochna Kochańska oficjalnym Członkiem Business Center ClubWiceprezes Dobrochna Kochańska oficjalnym Członkiem Business Center Club